Por Ricardo Chicurel Uziel

Instituto de Ingeniería, UNAM

Gracias a las altas fuerzas de atracción de los imanes permanentes de neodimio disponibles hoy en día, se han vuelto viables las transmisiones magnéticas en las que, en lugar de que se transmitan fuerzas entre dientes de engranes, se transmitan entre polos magnéticos. Así, surgen los “engranes magnéticos”, con imanes en su periferia en vez de dientes. Los imanes se orientan con sus ejes magnéticos en dirección radial de manera que los polos expuestos presenten polaridades alternantes N y S. Un par de imanes de polaridades opuestas equivale a un diente de un engrane convencional. Es sorprendente que las transmisiones magnéticas ya estén en el umbral de competencia con las de engranes convencionales en cuanto a capacidad de par por unidad de volumen, y prometen en algunos casos superarlas en eficiencia. Las ventajas que presentan son que no se dañan por sobrecargas, no requieren lubricación, prácticamente no tienen desgaste, y son silenciosas.

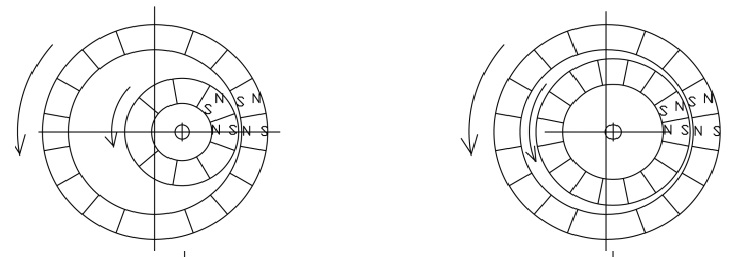

Como se puede observar en la figura 1, la interacción entre un engrane magnético de imanes externos y uno anular de imanes internos es mucho más amplia que entre dos de imanes externos. Más aún, en el primer caso dicha interacción es mayor mientras menor sea la diferencia en los diámetros de ambos engranes, aunque también la relación de velocidades se acerca más a la unidad, por lo que se pierde la posibilidad de utilización del arreglo como reductor de velocidad; sin embargo, mediante una inversión del mecanismo se puede obtener una reducción de velocidad, y esta se disminuye más al reducirse la diferencia en los diámetros. Tal inversión constituye el reductor cicloidal. En él, el engrane anular es fijo, y el engrane de dientes externos es impulsado en una órbita circular mediante una manivela de la flecha de entrada de alta velocidad. El radio de la manivela es igual a la excentricidad entre los dos engranes. Así, el movimiento relativo entre ambos engranes, y en particular, la diferencia en sus velocidades angulares, queda igual. Entonces, en el mecanismo invertido, dicha diferencia es igual a la velocidad angular del engrane móvil. Este último tiene, además del movimiento rotacional, un movimiento de traslación circular a la velocidad de la flecha de entrada.

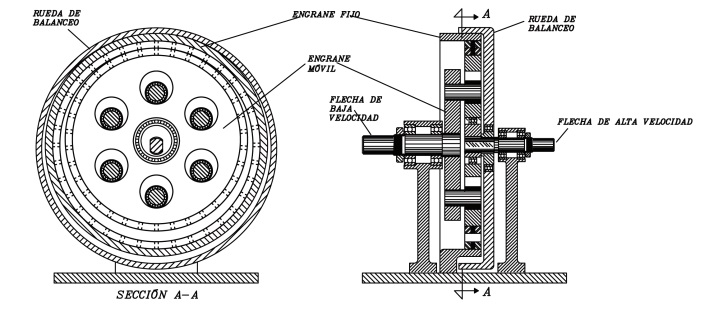

En las transmisiones cicloidales de engranes convencionales usualmente se utiliza un acoplamiento entre el engrane móvil y la flecha de salida de baja velocidad capaz de transmitir mecánicamente el movimiento rotacional de dicho engrane, pero no el de traslación orbital del mismo. En dicho acoplamiento, la transmisión de par se hace por medio de un número de pernos axiales distribuidos uniformemente en un disco integrado a la flecha de baja velocidad, los cuales penetran en un número igual de agujeros circulares en el engrane móvil. En el reductor que se desarrolla en el Instituto de Ingeniería se incorporan adicionalmente rodamientos montados en los pernos antes mencionados para reducir la pérdida de potencia por fricción entre estos y las superficies de los agujeros del engrane móvil.

En los reductores de engranes magnéticos reportados en la literatura, la transmisión de fuerzas ocurre a través de pequeños claros entre dichos engranes, sin que exista contacto entre ellos. Contrastando con esta característica, en el reductor del Instituto de Ingeniería existe contacto rodante de la superficie externa del engrane móvil y la interna del engrane fijo, debido a que el primero está libre para desplazarse radialmente bajo la acción del campo magnético y la fuerza centrífuga, hasta hacer contacto y presionar contra el engrane fijo. Para que pueda haber rodadura entre ambos engranes, los imanes de estos deben penetrar totalmente en sus alojamientos sin sobresalir de las superficies de contacto entre engranes. Lo anterior presenta las siguientes ventajas: (1) se incrementa la capacidad de transmisión de par, pues se transmite, además de una fuerza magnética, una fuerza de fricción entre los engranes, gracias a la fuerza normal de contacto; (2) se elimina la carga radial en el rodamiento donde va montado excéntricamente el engrane móvil; (3) se elimina la necesidad de controlar cuidadosamente la separación entre los imanes de ambos engranes.

En la figura 2 se ilustra el reductor magnético del Instituto de Ingeniería. En ella se observa que el acoplamiento del engrane móvil a la manivela de entrada es a través de una pieza con un ojal que permite que el engrane se desplace libremente por acción centrífuga y magnética hasta presionar contra el engrane fijo. Una ventaja de este arreglo es que, en lugar de una manivela, solo se requiere que la flecha de entrada esté provista de planos en su extremo para penetrar en el ojal de la pieza sobre la que va montado el engrane móvil.

Debido al movimiento orbital del engrane móvil, se genera una fuerza de desbalance, lo cual constituye una desventaja de mecanismo cicloidal. En el reductor del Instituto, se elimina este desbalance mediante la rueda de balanceo mostrada en la figura 2. Dicha rueda va montada en la flecha de entrada de forma similar al engrane móvil, pero con libertad para desplazarse radialmente en el sentido opuesto hasta presionar contra la parte exterior del engrane fijo con una fuerza igual, opuesta y colineal con la producida por el engrane móvil.